在鍛造廠,提高生產(chǎn)率是永恒的追求目標,各鍛造廠家均致力于鍛壓機械的高速化研究,各鍛件廠家均致力于鍛壓機械的高速化研究,在數(shù)控回轉頭壓力機上,主要采用伺服控制的液壓主驅動系統(tǒng)來提高壓機的行程次數(shù)。

在追求高速化加工的同時,還必須盡可能縮短生產(chǎn)輔助時間,以取得良好的技術經(jīng)濟效益。在數(shù)控壓機上配備伺服電機驅動的三坐標上下料裝置,可使沖壓中心實現(xiàn)高效板材加工。從而將幾種工藝或幾個工序復合在一臺機床上完成,是當前各類機床大幅壓縮生產(chǎn)輔助時間,提高生產(chǎn)率的重要技術途徑,在鍛壓機械上也得到了成功應用,效果十分顯著。

如:德國、美國、日本已相繼開發(fā)出激光一步?jīng)_復合機,將模具沖切與激光切割有機地結合起來,工件一次上料即可完成沖孔、沖切、翻邊、淺拉伸、切割等多道工序,最大限度地節(jié)省了輔助時間,特別適合孔型多而復雜的面板類工件的加工及多品種小批量板料加工。

因此,提高鍛造加工的效率才是鍛造廠的首要任務,這樣才能更有生產(chǎn)效率。

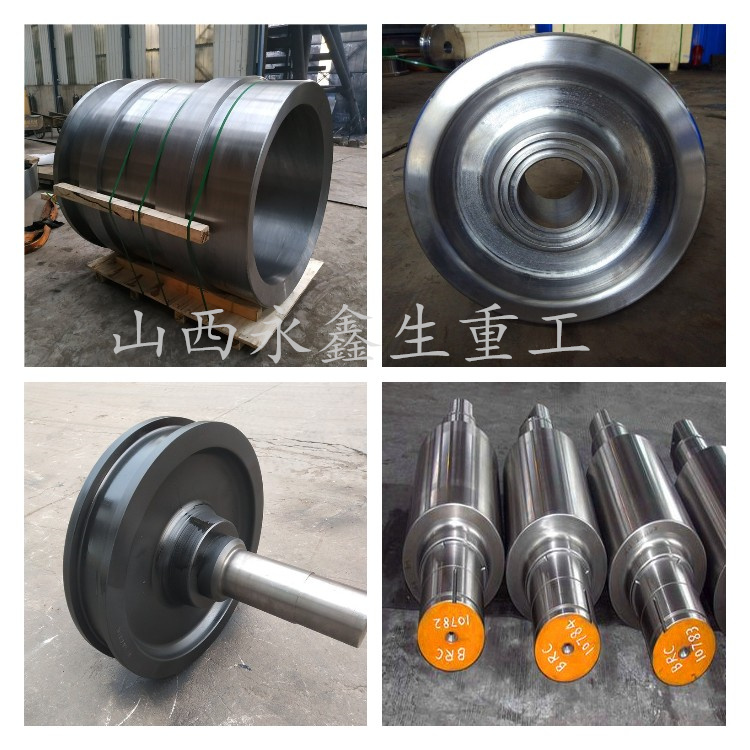

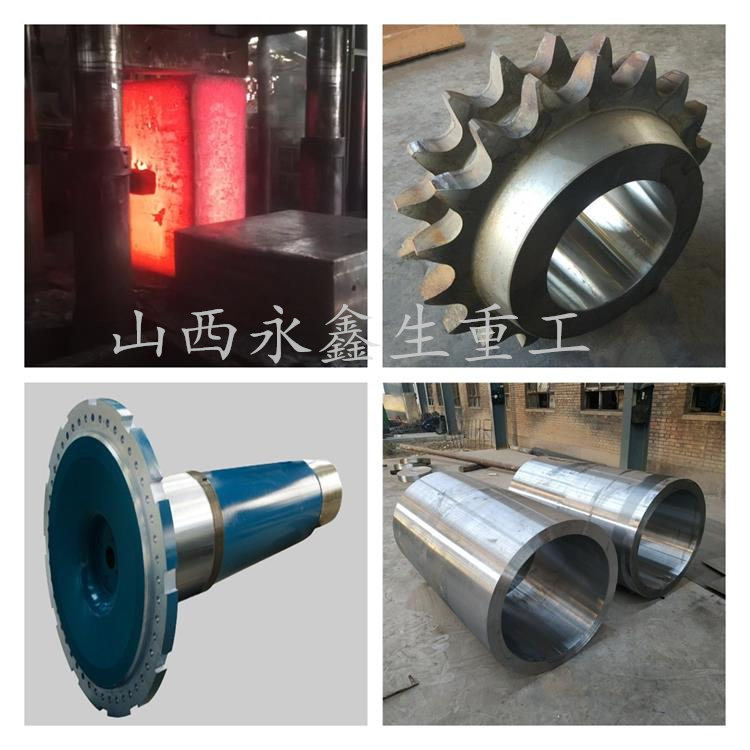

現(xiàn)在鍛件的發(fā)展越來越快,也被越來越多的廣泛利用。生產(chǎn)整體化是鍛件廠生產(chǎn)技術中最引人注目的發(fā)展趨勢之一。鍛件廠主要是生產(chǎn)鍛件、模鍛件等金屬制品,在制造工業(yè)的發(fā)展中,鍛件廠生產(chǎn)的產(chǎn)品質量要求也越來越高,新型材料結構重量推出,增強鍛件結構的可靠性、耐久性、縮短裝備的制造周期和降低制造成本一直是鍛件廠制造的生產(chǎn)的重要理念。使得新時代的鍛件向著大型化、整體化、精密化的趨勢發(fā)展。

鍛件廠的生產(chǎn)依托于大型的鍛壓設備和先進的模鍛工藝,二者相輔相成。設備是基礎,工藝是保障手段。大型鍛件的發(fā)展趨勢是必然的,利用先進的鍛壓設備實現(xiàn)大型鍛件生產(chǎn)全過程的精確控制,提供大型、精密、高壽命、高性能、低成本的鍛件,這也是發(fā)展先進鍛壓技術追求的目標。

鍛件廠生產(chǎn)用到的材料包括:合金鋼、碳素鋼、鋁合金、鈦合金、高溫合金、超高強度鋼、不銹鋼等,其制成的鍛件其結構形式、材料性能與質量、制造成本是決定鍛件性能、可靠性、壽命和經(jīng)濟性的重要因素之一。

最大限度減少勞動強度是鍛件廠更高安全可靠性、更低成本、更短制造周期等要求的重要技術途徑之一。而一體化化生產(chǎn)必然導致鍛件生產(chǎn)廠的發(fā)展。實踐證明,鍛件廠鍛造加工一體化生產(chǎn)提高了構件的整體剛性們,減少了裝配誤差,節(jié)約了機加工臺時,降低材料消耗,節(jié)約成本。鍛件的生產(chǎn)能力和技術水平是彰顯一個國家綜合實力的重要標志之一。鍛造廠為了使本企業(yè)更好地發(fā)展,都在積極地適應著鍛造加工的發(fā)展趨勢,跟著時代的步伐走。