筒體鍛件內孔擠壓成形過程中的金屬流線可視化研究是金屬塑性加工領域的重要課題,涉及材料科學、力學仿真和工藝優化。以下是該研究的系統性框架和關鍵要點:

1. 研究背景與意義

目標:通過可視化金屬流動軌跡,揭示變形機理,優化工藝參數(如擠壓速度、溫度、摩擦條件),避免缺陷(折疊、裂紋、流線紊亂)。

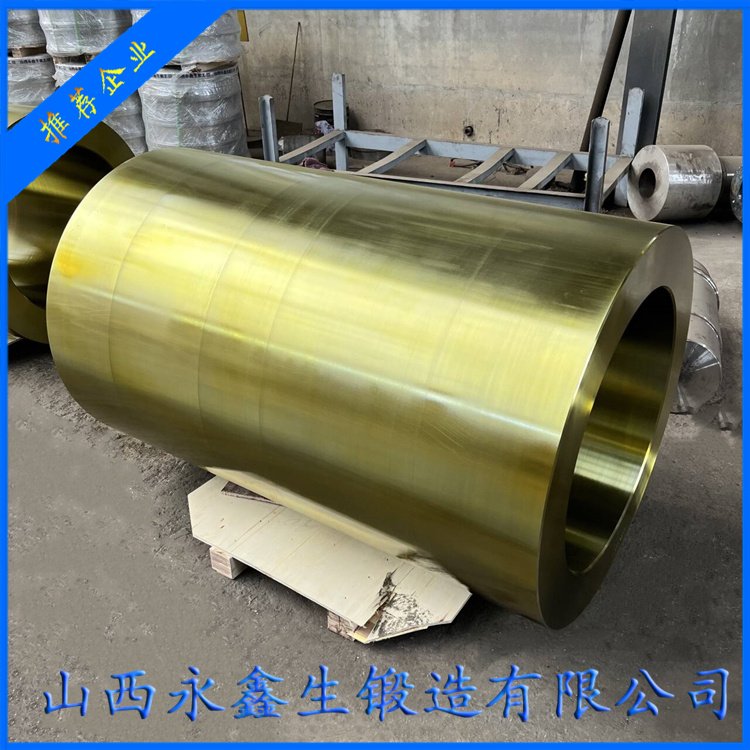

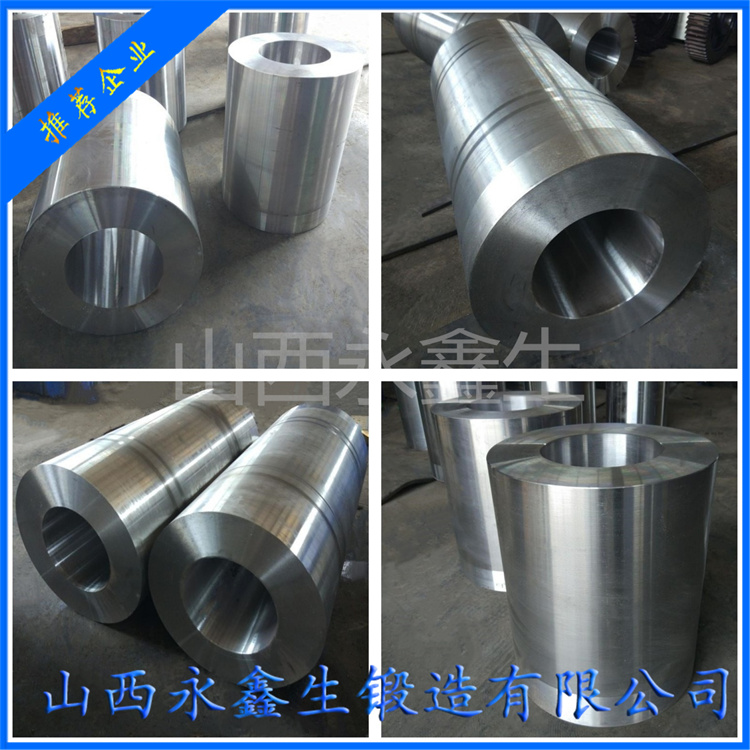

應用:航空航天、核電等高精度筒體部件(如火箭殼體、壓力容器)。

2. 鍛件研究方法與技術路線

(1) 實驗方法

物理模擬:

標記材料法:在坯料內嵌入不同顏色或密度的示蹤材料(如銅片、鋁層),變形后切片觀察。

網格法:坯料表面/內部刻蝕網格,通過變形后網格畸變分析流動(需三維掃描或CT重建)。

先進檢測技術:

X射線斷層掃描(CT):實時原位觀測金屬流動,適用于小尺度試樣。

數字圖像相關(DIC):表面應變場測量,結合高速攝影追蹤表面流線。

(2) 數值模擬

有限元仿真(FEM):

軟件:DEFORM、ABAQUS、QForm(專用于鍛造)。

關鍵模型:粘塑性本構方程、熱力耦合、動態摩擦模型(如剪切摩擦模型)。

后處理:通過質點追蹤、等效應變云圖、速度矢量場可視化流線。

多尺度模擬:結合晶體塑性有限元(CPFEM)分析晶粒取向對流線的影響。

3. 關鍵科學問題

材料行為:高溫下應變速率敏感性、動態再結晶對流線連續性的影響。

摩擦邊界:模具-工件界面摩擦系數對金屬流動均勻性的作用(如潤滑劑優化)。

工藝參數:

擠壓比(斷面收縮率)與流線方向的關系。

溫度梯度導致的流動分層(如芯部與表層流速差異)。

4. 數據分析與驗證

流線表征指標:

方向一致性:流線與軸向的夾角統計分布。

連續性:是否存在斷裂或渦流(反映折疊風險)。

實驗-仿真對比:通過金相切片或CT掃描數據校準仿真模型,提高預測精度。

5. 典型案例與發現

正向擠壓 vs. 反向擠壓:

正向擠壓易在筒口形成死區,反向擠壓流線更均勻。

缺陷形成機制:

折疊缺陷常出現在流線急劇轉彎處(如模具圓角區域)。

芯部裂紋與徑向流動受阻導致的拉應力相關。

6. 工業應用與優化

模具設計:基于流線模擬優化凹模錐角、工作帶長度。

工藝窗口:確定最佳溫度-速度組合(如鋁合金在300°C、10 mm/s時流線最優)。

質量控制:利用流線一致性作為工藝穩定性評價指標。

7. 前沿方向

機器學習輔助優化:訓練代理模型快速預測不同參數下的流線模式。

多物理場耦合:考慮相變(如鈦合金β→α相)對流線的影響。

增材復合工藝:研究擠壓-旋壓復合成形中的流線演變。

8. 挑戰與展望

高成本:原位CT實驗設備昂貴,需發展低成本標記方法。

模型精度:極端變形下本構模型的適應性(如應變>5時)。

標準化:建立流線評價的行業標準(如ISO相關規范)。

通過結合高保真仿真與創新實驗技術,金屬流線可視化研究正推動筒體鍛件向“形性協同”制造方向發展,為高性能構件提供理論基礎。